- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jak je dosaženo synchronního řízení více hydraulických válců?

2024-12-24

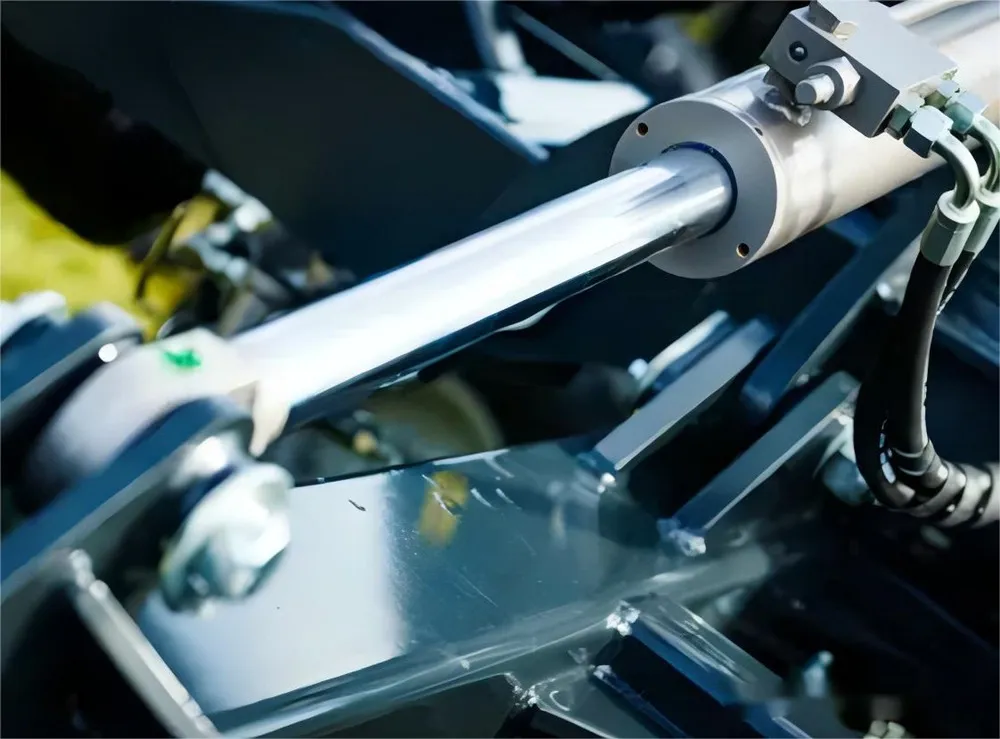

Zavedení

V moderních průmyslových zařízeních jsou hydraulické systémy široce používány pro různé funkce, jako je zvedání, pohon a řízení. V těchto systémech je synchronní chod více hydraulických válců důležitou součástí zajištění efektivního a bezpečného provozu zařízení. Synchronizace hydraulických válců může nejen zlepšit efektivitu práce, ale také zabránit poškození zařízení způsobenému nerovnoměrným pohybem. Tento článek prozkoumá principy synchronizace více hydraulických válců, běžné metody synchronizace, technické problémy a bezpečnostní opatření během provozu.

Jak funguje synchronizace hydraulického válce?

Synchronizace hydraulických válců znamená, že více válců se roztahuje nebo smršťuje stejnou rychlostí a silou současně. Základem je rovnoměrné rozložení hydraulické kapaliny a přesné řízení tlaku. Realizace synchronního provozu závisí na následujících klíčových faktorech:

(1) Dynamika tekutin

Základním principem hydraulického systému je využití nestlačitelnosti kapaliny k přeměně tlaku na výkon. Synchronního pohybu válců je dosaženo řízením směru a průtoku kapaliny.

(2) Vyrovnávání zátěže

Pokud zatížení sdílí více hydraulických válců, zajistěte, aby každý válec byl vystaven stejnému zatížení, aby se zabránilo asynchronismu způsobenému nerovnoměrným zatížením.

(3) Zpětná vazba v reálném čase

Prostřednictvím senzorů a řídicích systémů je stav pohybu každého válce monitorován v reálném čase a podle potřeby se provádějí úpravy pro udržení synchronizace.

Společné metody pro synchronizaci hydraulických válců?

(1) Mechanické spojení

Mechanické propojení je způsob, jak dosáhnout synchronizace prostřednictvím fyzického připojení. V tomto systému je více hydraulických válců vzájemně propojeno prostřednictvím mechanických komponent, jako jsou synchronizační tyče nebo převodové systémy. Fyzické spojení zajišťuje, že posun každého válce je přesně stejný, když se válec pohybuje. Tato metoda se obvykle používá v aplikacích, kde přesnost synchronizace není vysoká, a je vhodná pro jednoduché a levné scénáře aplikací.

(2) Distributor toku

Rozdělovač průtoku rovnoměrně rozděluje průtok hydraulického oleje do každého hydraulického válce. Úpravou nastavení rozdělovače lze zajistit, že každý válec dostane stejný průtok, čímž se dosáhne synchronizace. Tato metoda se obvykle používá v hydraulických systémech zapojených paralelně, jako jsou aplikace, kde více hydraulických válců zvedá těžké předměty dohromady.

(3) Snímač polohy

Pokud je vyžadována vysoce přesná synchronizace, lze zvolit snímače polohy a zpětnovazební řídicí systémy. Každý hydraulický válec je vybaven snímačem polohy, který monitoruje jeho posun v reálném čase a přenáší tato data do řídicí jednotky prostřednictvím systému zpětné vazby. Ovladač jemně dolaďuje hydraulický ventil na základě dat zpětné vazby, aby zajistil, že pohyb každého hydraulického válce je vždy synchronizován. Výhodou je, že dokáže dosáhnout extrémně vysoké přesnosti synchronizace prostřednictvím zpětné vazby v reálném čase a dokáže se přizpůsobit dynamickým změnám zátěže. Nevýhodou je, že systém je velmi složitý, spoléhá na elektronické komponenty a má vysoké technické požadavky na instalaci, uvedení do provozu a údržbu.

(4) Ovládací přepínací ventil hydraulického ventilu

Přepínací ventily hrají klíčovou roli v hydraulických systémech a zajišťují, že průtok dodávaný jedním zdrojem oleje může být rovnoměrně nebo proporcionálně rozdělen mezi více pohonů podle potřeby. Vhodné pro synchronní ovládání více hydraulických válců přesným řízením distribuce průtoku, což zajišťuje, že každý pohon (jako je hydraulický válec) udržuje stejnou rychlost. Proporcionální ventily: Tyto přesné ventily umožňují přesnou regulaci průtoku a tlaku hydraulického oleje a kombinují elektronické signálové vstupy pro dosažení přesnější synchronizace. Obvykle jsou kombinovány se senzory a řídicími systémy pro úpravu činnosti každého hydraulického válce v reálném čase.

Technické výzvy synchronizace hydraulických válců?

(1) Nevyvážené zatížení

Pokud zatížení sdílí více hydraulických válců, nerovnoměrné rozložení zatížení může způsobit nesynchronizovaný pohyb mezi válci. Například při operaci zvedání, pokud je válec vystaven velkému zatížení, může to způsobit zpoždění jeho rychlosti. Proto použití ventilů pro regulaci průtoku nebo vyvažovacích ventilů může účinně zmírnit problém nevyváženého zatížení.

(2) Kolísání teploty a tlaku

Změna teploty hydraulického oleje ovlivňuje jeho viskozitu, která následně ovlivňuje rychlost odezvy válce. Vysoké teploty mohou způsobit větší průtok hydraulického oleje, zatímco nízké teploty mohou zvýšit viskozitu hydraulického oleje. Kromě toho mohou kolísání tlaku také způsobit nesynchronizovaný pohyb válců, takže teplota a tlak musí být pravidelně sledovány a upravovány.

(3) opotřebení a stárnutí

S prodlužující se dobou používání se budou hydraulické válce a jejich součásti opotřebovávat, což může způsobit nerovnoměrný pohyb a ovlivnit synchronizační efekt. Proto je nutná pravidelná údržba a kontrola, aby byl systém v dobrém stavu.

(4) Složitost řídicího systému

Přestože řídicí systémy poskytují vysoký stupeň přesnosti, jejich složitost a potenciální poruchy mohou představovat problémy pro provoz. Operátoři musí mít odpovídající dovednosti k ladění a údržbě těchto systémů.

V souhrnu

(1) Přihlaste se předem

Před prováděním synchronního provozu nezapomeňte zkontrolovat stav všech hydraulických válců, včetně válců, těsnění a olejového potrubí, abyste se ujistili, že nedochází k opotřebení nebo netěsnosti.

(2) Nastavte přiměřený průtok a tlak

Ujistěte se, že průtok a tlak hydraulického systému jsou nastaveny v rozumném rozsahu, aby se zabránilo nekonzistentnímu pohybu válce v důsledku nedostatečného průtoku nebo přetížení.

(3) Monitorujte změny teploty

Během provozu by měly být sledovány změny teploty hydraulického oleje, aby se zabránilo přehřátí nebo nízké teplotě, které by ovlivnily výkon systému.

(4) Věnujte pozornost provoznímu řádu

Během synchronního provozu zajistěte, aby byly hydraulické válce provozovány ve správném pořadí, abyste předešli asynchronním problémům způsobeným nesprávným provozem.

(5) Včasná úprava a oprava

Pokud se během synchronního provozu zjistí, že se válec zpožďuje nebo je vpředu, je třeba včas upravit průtok a tlak, aby se obnovil synchronní stav.